Please select your location and preferred language where available.

「30億件のデータ×AI」で進化し続ける巨大スマートファクトリー

フラッシュメモリの革新を生み出すキオクシア四日市工場

デジタル社会のデータ活用を支える

転載元:EE Times Japan

EE Times Japan 2025年4月11日掲載記事より転載

本記事はEE Times Japanより許諾を得て掲載しています。

部署名・肩書は取材当時のものです。

国内有数の産業都市である三重県四日市市に位置するキオクシア四日市工場。ここは、世界最大規模のフラッシュメモリ工場であると同時に、約30年前から先進的なデジタル技術の導入を進めてきたスマートファクトリーでもある。日々生成される30億件ものビッグデータとAI技術を駆使して先端のモノづくりを行ってきた四日市工場は、デジタルツインの活用によって、さらに進化を続けている。

フラッシュメモリ製造をデータとAIで支える巨大なスマートファクトリー

AIの普及でデータの価値がかつてないほど高まる中、フラッシュメモリの重要性が増している。機械学習/深層学習や生成AIなど、さまざまなAI技術を活用するには、データを収集して分析する必要がある。AI活用において全ての出発点となる貴重なデータを記憶するフラッシュメモリの需要は、AIの急速な発展によりますます高まっている。

そのフラッシュメモリを製造しているのが、三重県四日市市に位置するキオクシア四日市工場だ。

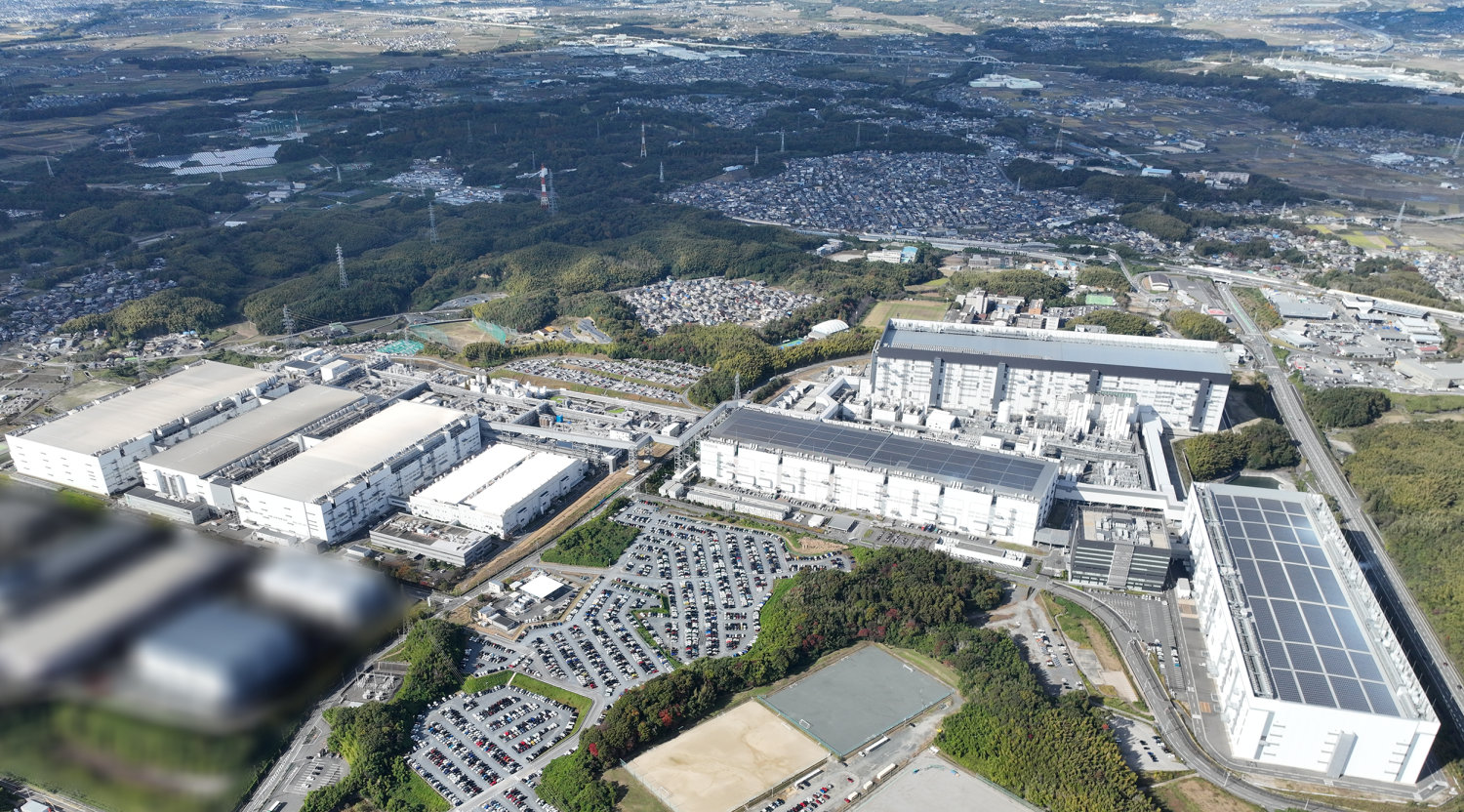

四日市市は、大規模な石油化学コンビナートや、自動車、機械、食品などさまざまな企業の拠点や工場が集積する国内有数の産業都市である。その四日市市に建設されたキオクシア四日市工場は、東京ドーム15個分(69万4000m2)の敷地面積を持つ、とてつもなく巨大な工場だ。7つの製造棟が立ち並び、クリーンルームでは数千台の製造装置が24時間、完全自動制御で稼働し続ける。四日市工場は1992年に設立されて以来、アプリケーションの発展に伴うフラッシュメモリの需要増に応えるべく拡張を続け、設立30周年の節目となる2022年には新たな製造棟(第7製造棟)が完成し、現在、四日市工場全体では約1万人が勤務している。

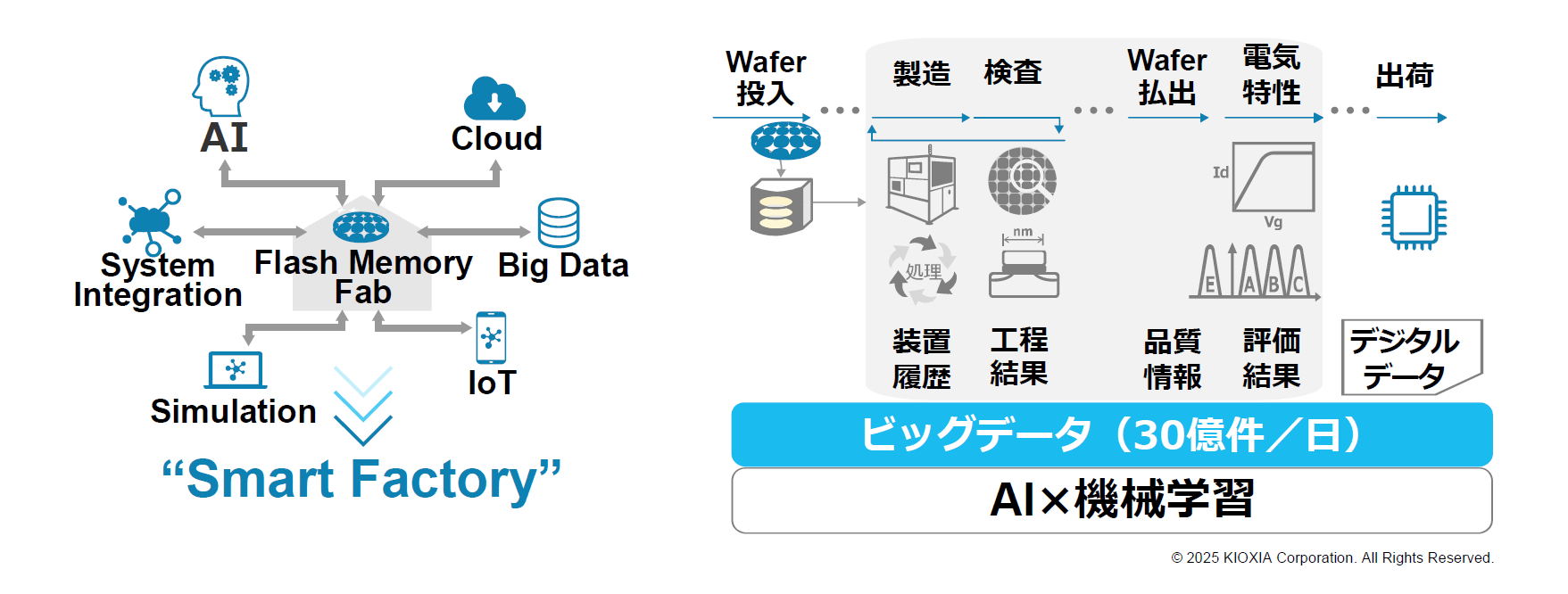

世界最大級のフラッシュメモリ工場でもある四日市工場は、先進的なデジタル技術を用いたスマートファクトリーでもある。製造ラインのあらゆる場所から1日当たり30億件も生成されるデータとAI技術を駆使した先端のモノづくりが行われているのだ。

キオクシア四日市工場全景 提供:キオクシア

クリーンルーム内部 提供:キオクシア

技術者の“匠の技”では対応できない――必然から進めた「スマート化」

キオクシアは「『記憶』で世界をおもしろくする」をミッションとしている。そのキオクシアがNAND型フラッシュメモリを発明したのは1987年のことだ。それ以来、大容量のデータを保存する記憶用デバイスとして、携帯音楽プレーヤーからデジタルカメラ、ノートPC、スマートフォン、そしてデータセンターまでさまざまな電子機器やシステムに採用され、アプリケーションの進化を支え続けている。

特にスマートフォンをはじめとしたモバイル機器向けのフラッシュメモリ需要の伸びは目覚ましく、四日市工場はモバイル分野での急速な需要増に応えるべく拡張を続けてきた。同時に、新しい機種が発表されるたびに進化を遂げるスマートフォンでは、フラッシュメモリの大容量化や高性能化、小型化、薄型化などが常に求められるようになる。キオクシアは、メモリセルの微細化や多値化、メモリセルを積層する3次元化などのさまざまな技術革新によってこうした要求に応えてきた。その結果、容量と性能は飛躍的に向上し、1990年代には256Mビットだったフラッシュメモリの容量は、現在は最大で2Tビットまで高まっている。

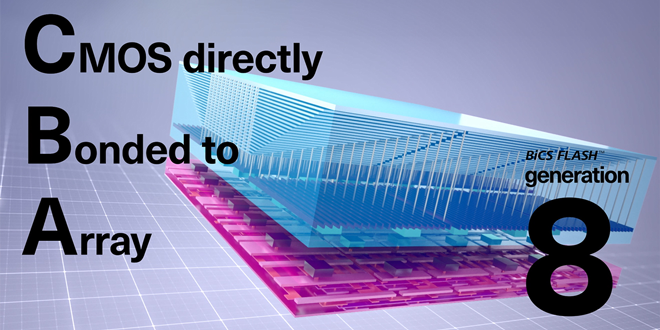

一方で、フラッシュメモリが進化するにつれてメモリの構造は複雑になり、製造の難易度は増す。キオクシアの3次元フラッシュメモリ「BiCS FLASH」(注1)では、数μmにも満たない高さに最新の製品では200層を超えるメモリセルを積層している上に、メモリセルには、インフルエンザウイルスと同等サイズの直径100nmの穴が、1cm角に100億個の密度で空けられている。さらにその穴の内側には、DNAの幅と同じ2~3nmの厚さで均一に膜が作られる。キオクシアの3次元フラッシュメモリ「BiCS FLASH第8世代」では、CMOS回路用ウエハーとメモリセル用ウエハーを別のプロセスで製造し、その2枚のウエハーを高精度に貼り合わせる「CBA(CMOS directly Bonded to Array)」技術が使われている。貼り合わせは「ウエハーの直径を1kmとすると、1mmずれるかずれないか」という精度でコントロールされる。四日市工場では、原子レベルの制御が必要になる極めて微細で精密なモノづくりが行われているのだ。

しかも四日市工場では、このような加工を施したウエハーを365日休みなく製造している。「原子1個分」でも誤差になり得るフラッシュメモリの製造で徹底的な品質管理を行うには、膨大なデータを解析し、不具合や改善点を可視化して製造ラインに即座にフィードバックすることが必要になるが、それはもはやエンジニアが知識と経験を生かした“匠の技”で対応できるものではない。数百もの製造工程を経る中、製造装置や検査装置、ウエハー搬送システムから生成されるデータは1日当たり30億件にも上る。人間が解析できる量をはるかに超える規模だ。キオクシア四日市工場で工場長を務める清水和裕氏は「だからこそ四日市工場では、自動化やIT化、AIの活用を積極的に導入してきた」と強調する。

30億件のデータとAIを駆使した品質管理

四日市工場は、約30年前の設立時から、規模の拡張とともに先進的なデジタル技術を取り入れ、徹底的なスマート化を進めてきた。20年前となる2005年には、既に製造の高度な自動化を実現しているほどだ。

スマート化やAIの活用は最初からうまくいっていたわけではない。工場設立時はちょうどインターネット黎明期で、通信速度も非常に遅く、データの収集や解析は困難を極めた。各製造棟から出てくるデータは異なるデータベースに保管され、データの共通化や可視化には苦労した。それでも、エンジニアが手作業で分析するよりは、はるかに効率が高かった。あらゆる試行錯誤を繰り返し、先端のデジタル技術を取り入れながら四日市工場は圧倒的なスマートファクトリーへと成長していったのだ。「ITの進化に伴い、データ収集や分析の効率は飛躍的に上がっていった。フラッシュメモリの進化は、ITの進化による恩恵も受けている」(清水氏)

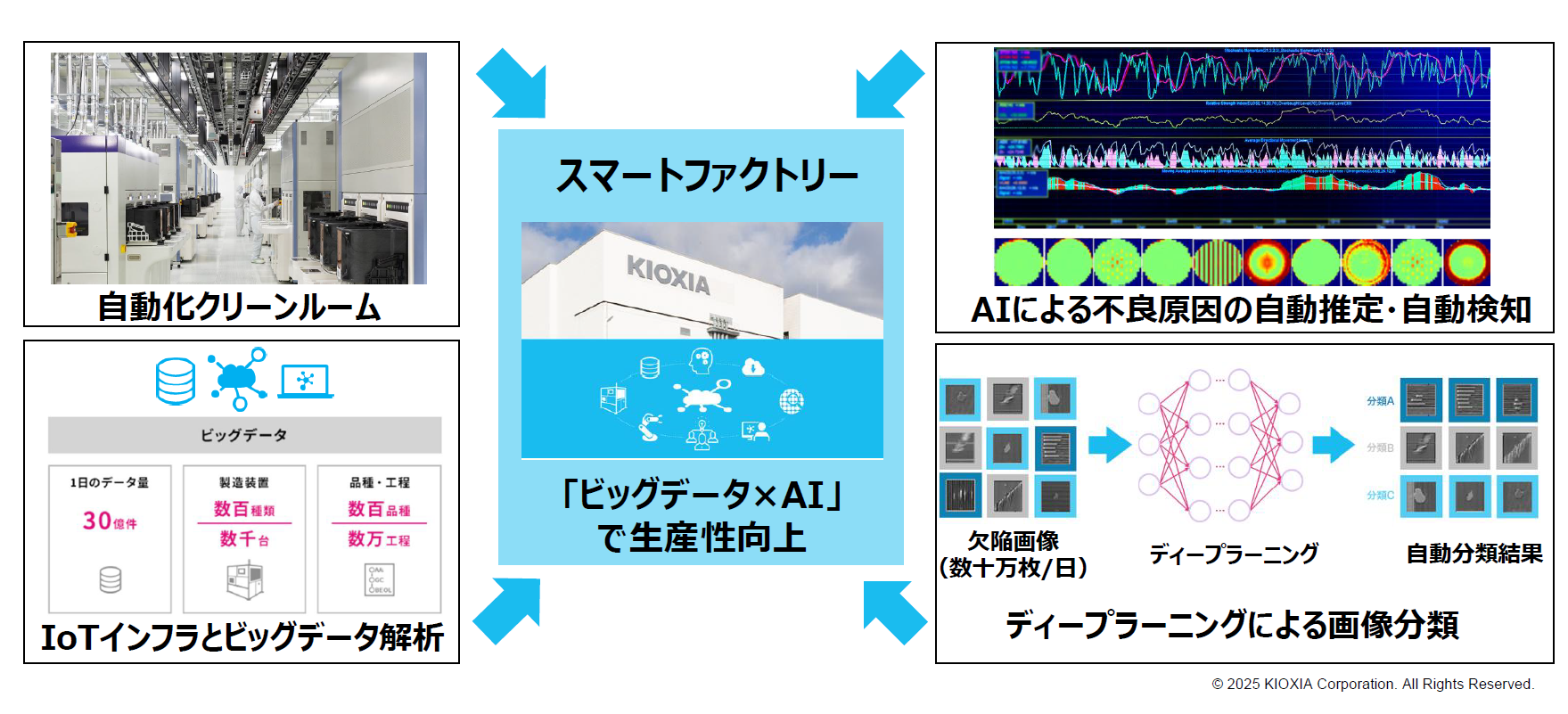

高度な自動制御のクリーンルームに加え、四日市工場ではあらゆる場所から日々30億件のデータが収集され、リアルタイムでAIによる分析が行われている。機械学習による不良原因の自動推定、深層学習による画像分類など、AIを用いてさまざまな分析を高度化し、課題や改善点を可視化する。解析結果は即座に装置やシステムにフィードバックされ、製造プロセスに反映される。これにより生産性向上と品質管理を徹底し、高効率かつ高品質なモノづくりを続けているのだ。

キオクシア四日市工場 工場長 清水和裕氏

四日市工場のクリーンルームは高度な自動制御で運営され、ビッグデータのAI解析がリアルタイムで行われる、先端のスマートファクトリーだ 提供:キオクシア

四日市工場では、ビッグデータをAI技術で解析し、品質管理をリアルタイムで行っている 提供:キオクシア

清水氏は「エンジニアは、製品開発と同時にAIの活用法も考えなくてはならないフェーズに突入している」と述べる。実際に四日市工場では、技術者たちがAIに対する研さんを日々深めている。上述した分析の高度化をはじめ、高品質なモノづくりに必要なさまざまなAIアプリケーションをエンジニア自ら考案し、開発することも多い。そうした知見を四日市工場のエンジニアたちが共有するためのプロジェクトも活発に行われている。清水氏は「ITやAIによって高い生産性を目指すのは重要だが、工場を支えているのはあくまでもそこで働く従業員だ」と語り、四日市工場という巨大なスマートファクトリーを作り上げたのも、これから進化させていくのも、エンジニアたちであることを強調した。

デジタルツインでスマートファクトリーはさらなる進化へ

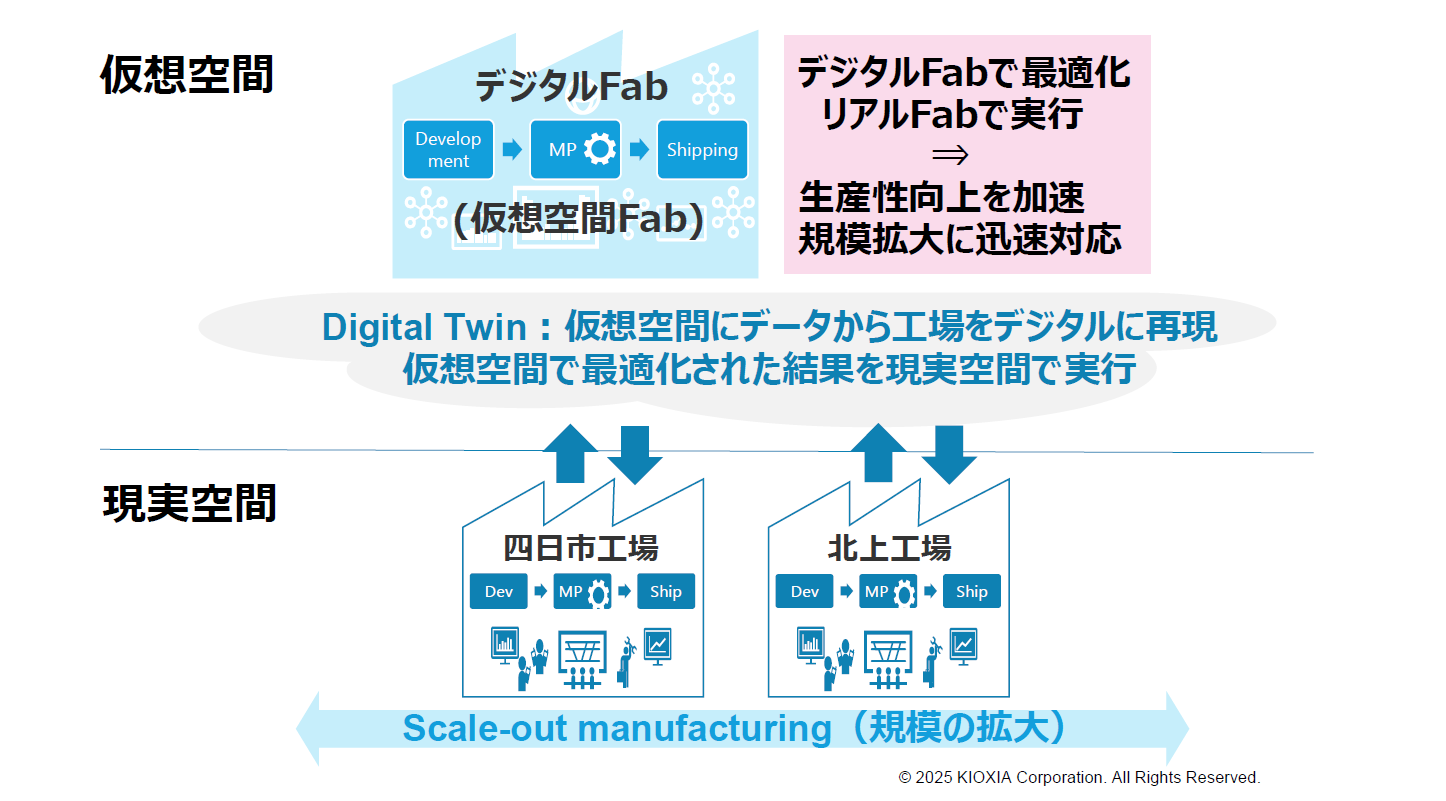

このように、その時々の最先端デジタル技術を取り入れてきたキオクシアのスマートファクトリーは、デジタルツインの活用によってさらなる進化を遂げようとしている。

デジタルツインは、現実世界の環境を仮想空間にリアルタイムで再現し、シミュレーションや分析などを行ってその結果を現実世界に反映させる。開発効率の向上やコストの削減などが可能になることから、製造業でも導入が少しずつ進んでいる。

キオクシアもデジタルツインにいち早く着目。四日市工場と、2020年からフラッシュメモリを量産している北上工場(岩手県北上市)の連携をデジタルツインの活用によって進めている。仮想環境にリアルタイムで工場を再現し、製造装置やシステムから取得したデータを駆使して製造プロセスを最適化。それを四日市工場と北上工場に適用する。これにより、北上工場の迅速な立ち上げに成功し、従来よりもスムーズに高歩留まりを実現しているという。

仮想空間上の工場には、四日市工場と北上工場の製造に関わるあらゆるデータがリアルタイムで集約されている。「これほどの規模でデジタルツインを活用し、モノづくりを行っている工場は国内でも少ないのではないか」(清水氏)

デジタルツインでさまざまな拠点を連携する 提供:キオクシア

デジタルツインの活用では、製造のさらに先も見据える。国内外の製造拠点をデジタルツインで連携し、迅速な立ち上げと製品の市場投入を実現するだけでなく、将来的には開発から材料調達、製造、販売まで一連のサプライチェーンをデジタルツインによって最適化し、強靭化することを目指す。デジタルツインによって全製造拠点のあらゆるデータをリアルタイムに連携できれば、製造量や在庫量がより明確になり、材料調達の最適化や販売活動の効率化にもつながる。「デジタルツインを活用し、キオクシア全体として付加価値を生み出していくことが一つの理想像だ」(清水氏)

清水氏は、デジタルツインは、自分たちの仕事を“再定義”するための手段だと話す。「何のために活用するのかという目的が最も重要だ。四日市工場ではあらゆる部門でAIを使い、仕事の効率化を図っている。ただしそれは、現在定義されている仕事をAIで効率化しているにすぎない。デジタルツインなどのDX(デジタルトランスフォーメーション)によって自分たちの仕事をどう再定義し、抜本的に変えていくかを考え抜く必要がある。それが、われわれの工場やキオクシアのフラッシュメモリ技術をさらに発展させていくことにもつながる」

付加価値を生み出し続ける工場へ

設立以来、常に新しいITやAI技術を取り入れ、発展してきた四日市工場。清水氏は、「今後、この工場からどのような付加価値を生み出していけるのかが重要になる。世の中に必要な半導体とフラッシュメモリを組み合わせて提供し、社会や日常生活をよりよくすることが、私の夢だ」と語る。

デジタル社会が発展するためには、CPUやGPUだけでなく、フラッシュメモリの進化も欠かせない。「人間に例えるなら、人は成長するにつれて頭の回転も速くなり、記憶力も高まる。両者が結び付いて機転が利くようになっていく。デジタル社会も同様で、頭の回転に相当するGPUやCPUだけでなく、記憶力に当たるフラッシュメモリの性能も上がらなければ、発展し続けることは難しい。フラッシュメモリも常に進化する必要があるのだ」(清水氏)

キオクシア四日市工場は、常に進化し続けるスマートファクトリーとして、デジタル社会の発展を支える革新的なフラッシュメモリを世界に提供し続けていく。

- 本記事は掲載時点の情報であり、最新の情報とは異なる場合があります。

- 「BiCS FLASH」はキオクシア株式会社の登録商標です。